Turbina

es el nombre genérico que se da a la mayoría de las turbomáquinas

motoras. Éstas son máquinas de fluido, a través de las cuales pasa un fluido en

forma continua y éste le entrega su energía a través de un rodete con paletas o

álabes.

Es un motor rotativo que convierte en

energía mecánica la energía de una corriente de agua, vapor de agua o gas. El

elemento básico de la turbina es la rueda o rotor, que cuenta con palas,

hélices, cuchillas o cubos colocados alrededor de su circunferencia, de tal

forma que el fluido en movimiento produce una fuerza tangencial que impulsa la

rueda y la hace girar. Esta energía mecánica se transfiere a través de un eje

para proporcionar el movimiento de una máquina, un compresor, un generador

eléctrico o una hélice.

Las turbinas constan de una o dos ruedas

con paletas, denominadas rotor y estátor, siendo la primera la que, impulsada por

el fluido, arrastra el eje en el que se obtiene el movimiento de rotación.

Las turbinas pueden clasificarse en

hidráulicas y térmicas. A su vez las hidráulicas se dividen en turbinas de acción

como la Pelton y turbinas de reacción como la Francis, Hélice, Deriaz, Kaplan.

Y las térmicas se dividen en turbinas a vapor y a gas.

También al hablar de turbinas térmicas,

suele hablarse de los siguientes subgrupos: turbinas a acción donde el salto entálpico

ocurre sólo en el estátor, dándose la transferencia de energía sólo por acción

del cambio de velocidad del fluido y las turbinas a reacción donde el salto

entálpico se realiza tanto en el rodete como en el estátor, o posiblemente,

sólo en rotor.

Igual de común es clasificar las turbinas

por la presión existente en ellas en relación a otras turbinas dispuestas en el

mismo grupo: turbinas de alta presión, de media presión y de baja presión.

Además existen las turbinas eólicas con un

mecanismo que transforma la energía del viento en otra

forma de energía útil como mecánica o eléctrica. La energía cinética del viento es

transformada en energía mecánica por medio de la rotación de un eje. Y la

turbina submarina que es un dispositivo mecánico que convierte la energía de

las corrientes submarinas en energía eléctrica.

Consiste en aprovechar la energía cinética de las corrientes submarinas,

fijando al fondo submarino turbinas montadas sobre torres prefabricadas para

que puedan rotar en busca de las corrientes submarinas.

TURBINAS A VAPOR

Las turbinas de vapor son turbomáquinas

en las que sólo se efectúa el proceso de expansión. Si bien existen turbinas a

vapor del tipo radial, la inmensa mayoría son del tipo axial. El fluído de

trabajo es comúnmente el vapor de agua. En comparación con otras máquinas

(alternativas a vapor, de combustión interna) ofrecen una mayor relación potencia/tamaño.

Se las puede clasificar según el salto

térmico y según el principio operativo. Según el salto térmico se las separa

en:

Turbinas

de condensación: son las

de mayor tamaño, utilizadas en centrales térmicas. La presión de descarga puede

ser inferior a la atmosférica debido a la condensación del vapor de salida.

Turbinas

de descarga atmosférica: son

generalmente de baja potencia, antieconómicas si utilizan agua tratada. No

utilizan condensador de salida.

Turbinas

de contrapresión: se

utilizan como expansoras para reducir la presión del vapor generando al mismo

tiempo energía. Descargan el vapor a una presión aún elevada, para ser utilizado

en procesos industriales.

Según el principio operativo se

distinguen las turbinas de Acción y de Reacción, tanto de una como de varias

etapas. La diferencia fundamental es que en las turbinas de acción no hay

cambio de presión en la rueda móvil, obteniéndose el intercambio de energía por

el cambio de velocidad absoluta del fluído.

Para el análisis de las turbinas de

vapor se considera la transformación sin intercambio de calor con el ambiente,

y se desprecian los cambios de energía potencial gravitatoria.

Turbinas de

acción multietapa: la

aplicación más frecuente de las turbinas de vapor es para la generación de

electricidad, con velocidades de rotación fijas, mayores que implican mayores

diámetros, y el tamaño de la turbina resulta excesivo por razones mecánicas

(fuerzas centrífugas, creep, balanceo dinámico).

Se apela entonces a la solución de

dividir el salto entálpico en dos o más etapas, lo que se denomina escalonamiento.

Al planear el escalonamiento se puede

elegir entre dividir la caída de velocidad absoluta entre dos o más ruedas

móviles, o bien dividir la caída de presión estática entre dos o más ruedas

fijas. El primero es el escalonamiento tipo Curtis y el segundo el

escalonamiento tipo Rateau.

La

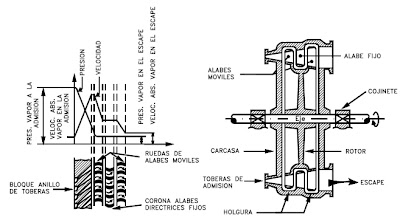

turbina Curtis es una turbina de acción con escalonamientos de

velocidad, donde la velocidad absoluta del vapor cae en la primera rueda en una

cantidad y termina de caer en la segunda. Entre ambas ruedas de

álabes móviles hay una corona de álabes directrices fijos unida a la carcasa.

Estos álabes directrices tienen por objeto orientar el flujo de vapor que sale

de la primera rueda móvil, dirigiéndolo convenientemente sobre la segunda en la

dirección correcta (triángulos de velocidad).

En ella toda la expansión del

vapor se realiza en una única etapa de toberas, pero la energía cinética

obtenida al comunicar al vapor la alta velocidad de esa expansión, no se aprovecha

en una sola rueda de álabes móviles, sino en dos.

La

turbina Rateau es una turbina de acción con dos escalonamientos

de presión. El vapor llega a las

primeras toberas de admisión donde tiene lugar la expansión del mismo, pero no

es una expansión total hasta la presión del escape, sino sólo hasta una presión

intermedia. La velocidad del vapor, es decir su energía cinética, se aprovecha

en la primera rueda de álabes móviles del eje. A la salida de ésta, el vapor

tiene la presión intermedia ya indicada, y una cierta velocidad dependiente de

su volumen y de la sección de paso (triángulos de velocidad).

El vapor en estas condiciones pasa a la sección de

toberas intermedias, colocadas en un órgano fijo llamado diafragma, sujeto a la

carcasa de la máquina y dejando cierta holgura en el eje.

En la etapa intermedia de toberas el vapor se

expande desde la presión intermedia indicada hasta la presión final o del

escape, originándose el consiguiente aumento de velocidad, actuando el vapor

fluyente sobre la segunda rueda de álabes móviles.

Investigar:

1. En Venezuela se aprovecha la energía hidráulica y

la térmica, nombra cinco centrales de cada una e investiga cual turbina

utiliza, su capacidad instalada y el año que se inauguró. Coloca los datos en

un cuadro.

2. Con la información suministrada, realiza un mapa

mental de la clasificación de las turbinas e investiga el concepto de aquellas

que no aparece.

Apoyo suministrado: